Simulationen sparen Kunden Zeit und Geld

Während Automobilhersteller bei Design und Planung komplexer Bauteile bereits auf Simulationen setzen, hat die Elektronikindustrie noch Nachholbedarf. AT&S bietet schon heute die Möglichkeit, Produkte virtuell zu testen, bevor Prototypen realisiert werden. Das senkt Aufwand und Kosten für die Entwicklung.

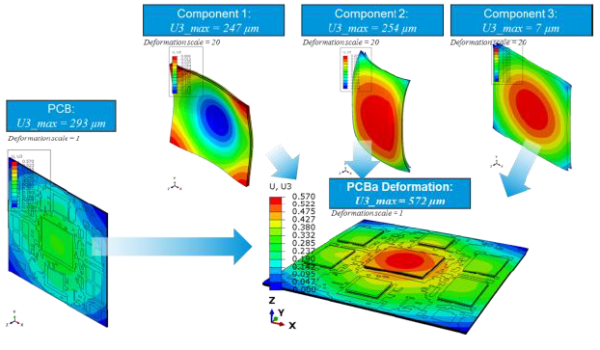

Moderne Leiterplatten und Substrate sind technisch komplexe Bauteile, die einerseits so klein wie möglich sein sollen und andrerseits einer Vielzahl an Belastungen ausgesetzt werden. Das kann bei inkorrekter Auslegung mitunter zu großen Problemen führen. „Warpage, also die Verwindung und Verwölbung von Substraten und Leiterplatten, kann in unserer Industrie ein großes Problem darstellen. Die Schaltungen sind heute extrem dünn bei vergleichsweise großer Fläche. Wenn es zu gröberen Verformungen kommt, sind die Produkte für unsere Kunden nicht mehr weiterzuverarbeiten“, sagt Markus Frewein, Simulationsexperte bei AT&S.

Digitale erste Schritte

Damit das nicht passiert, müssen Schaltpläne, Materialien und Komponenten genau aufeinander abgestimmt werden. Üblicherweise wurde das bei der Entwicklung neuer Komponenten durch den aufwändigen Bau von Prototypen gemacht, die dann in mehreren Verbesserungsschleifen Schritt für Schritt optimiert werden mussten. „Das nimmt pro Schleife ungefähr acht bis zwölf Wochen in Anspruch und bringt hohe Kosten mit sich“, erklärt Frewein. Seit eineinhalb Jahren bietet AT&S seinen Kunden hier eine Hightech-Alternative an. „Mit unserem Simulations-Know-how können wir neue elektronische Produkte virtuell testen und optimieren. Das dauert dann insgesamt nur noch ein bis zwei Tage, ohne dass Produktionskapazitäten in Anspruch genommen werden“, sagt Frewein.

Digitale Prototypen minimieren Verwerfungen / F: AT&S

Die Simulationen lassen sich nicht nur für Leiterplatten und Substrate, sondern auch für komplette Systeme durchführen. „Unsere Substrate und Leiterplatten werden von unseren Kunden ja weiterverarbeitet, indem sie zum Beispiel mit verschiedenen Komponenten bestückt werden. Wir können auch diese Prozesse simulieren und sicherstellen, dass sich die Produkte ohne Verformung verarbeiten lassen. Das ist für Kunden in praktisch allen unseren Tätigkeitsbereichen wichtig“, betont Frewein. Neben den Kunden profitieren auch Abteilungen von AT&S wie Qualitätsmanagement, Product Engineering sowie Forschung und Entwicklung davon, den Designprozess virtuell abwickeln zu können.

Industrie im Umbruch

„Wir haben uns viel Know-how selbst erarbeitet und können sehr realistische Materialmodelle entwickeln. Die Simulationssoftware entwickeln wir teilweise ebenfalls selbst. Hier arbeiten wir auch mit Forschungspartnern wie der Polymer Competence Center Leoben GmbH zusammen. Unsere Simulationslösung für Leiterplatten ist besser als alles, was es sonst am Markt gibt“, sagt Frewein. Die entsprechende Hardware, um die aufwändigen Simulationen zu berechnen, steht AT&S ebenfalls im Haus zur Verfügung. „Wir haben gerade einen neuen Hochleistungscomputer in Hinterberg bekommen und haben jetzt einen Rechencluster auf dem neusten Stand der Technik“, sagt Frewein.

Die Nachfrage nach Simulationen kommt derzeit vor allem aus dem oberen Marktsegment. In Zukunft wird sich das aber ändern, wenn die Mikroelektronikindustrie nach und nach auf digitale Prozesse umschwenkt. „Simulationen sind kein Wundermittel und arbeiten immer mit bestimmten Vereinfachungen. Aber das Potenzial der Technologie ist enorm, wir können Entwicklungszyklen in jedem Fall zumindest halbieren. In einigen Jahren werden Simulationen in der Elektronikindustrie ganz alltäglich sein, wie in der Automobilindustrie oder im Flugzeugbau“, sagt Frewein.

Beitrag teilen: